| No. |

�菇 |

���@�@�� |

|

�@�P

|

��o�u�_��͂@�v�̊�{����̓����Q��

|

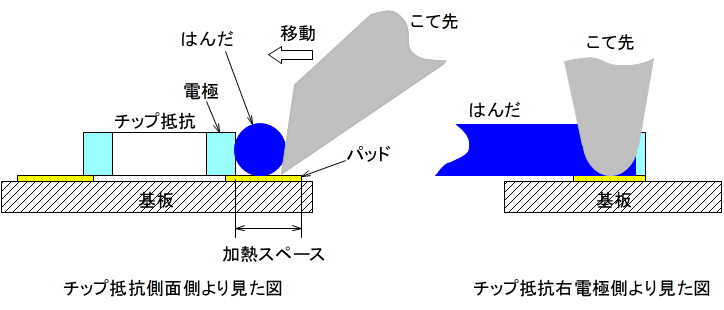

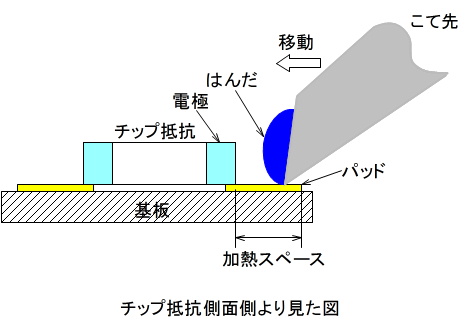

�@SMD�N�����v�ŕ��i���ʒu���߂��A�p�b�h�ƕ��i�̓d�ɂɃt���b�N�X��h�z���܂��B

�y���Ӂz

�@1005M�T�C�Y�ȉ��̏ꍇ��SMD�N�����v�A�_�v�^�p���܂��B

�@�ʒu���ߎ��A�s���Z�b�g�Ƀt���b�N�X��h�z���Ēu���ƕ��i�����Ŗ����Ȃ鎖�����Ȃ��Ȃ�܂��B

|

|

�@�Q

|

|

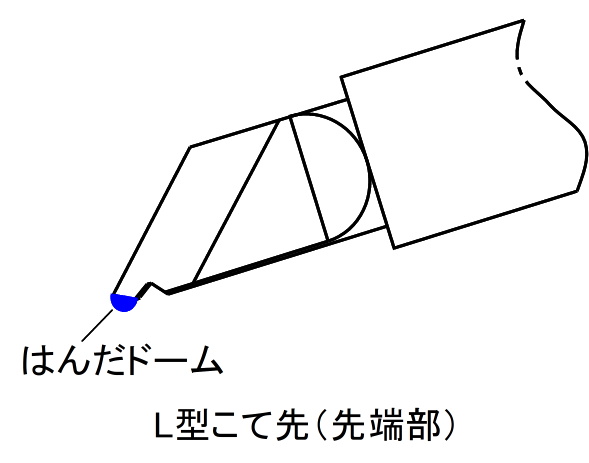

�@���Đ�̔��c�ǒ���ɏ��v�ʂ̂͂��ڂ��܂��B

�@�͕͂\�ʒ��͂Ńh�[����ɂȂ�A�͂ʂ̒������e�Ղɂł��܂��B

�y���Ӂz

�@�͂t����ƌp���ɔ����A���Đ�ɂ͂��ڂ��Ȃ�Ղ��̂ŁA�K�X�P�~�J���y�[�X�g���Ŋ����������ĉ������B

�@�܂��A��ƌ�͕K�����c�ǒ���ɂ͂��h�[����ɍڂ��Ă���A�͂S�e�̓d���𗎂Ƃ��ĉ������B

|

|

�@�R

|

|

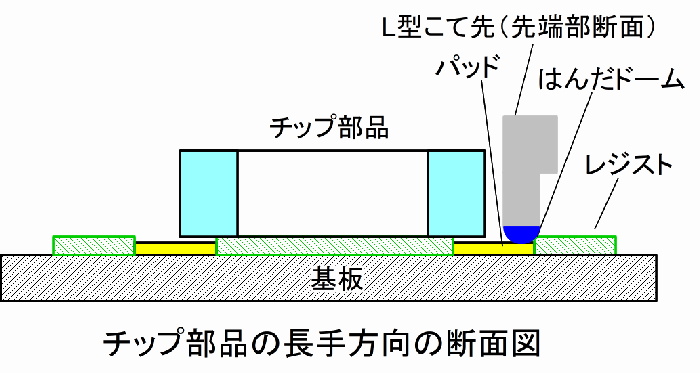

�@���Đ���p�b�h�߂��ɒu���A�͂h�[���ŊԐړI�Ƀp�b�h�����M���܂��B

�@���Đ�ɂ͗͂��������A���o�I�ɂ̓p�b�h���畂��������Ԃɕۂ��܂��B

�@����ɂ��A���Đ�ɂ�郌�W�X�g������h�~�ł��܂��B

|

|

�@�S

|

|

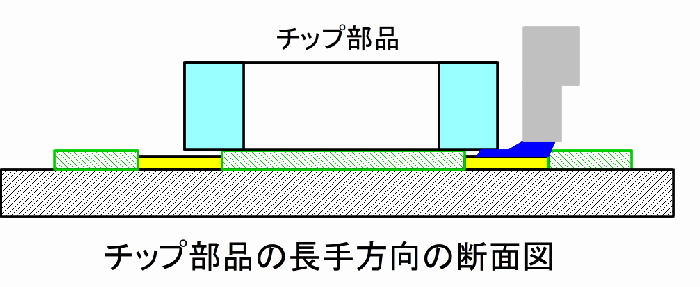

�@�͂h�[���Ńp�b�h���ߔM����A�͂��`�b�v���i�̓d�ɂɖъnj��ۂŐ��ݍ���ōs���̂�҂��܂��B(�t���b�N�X�h�z���O������ł�)

|

|

�@�T

|

|

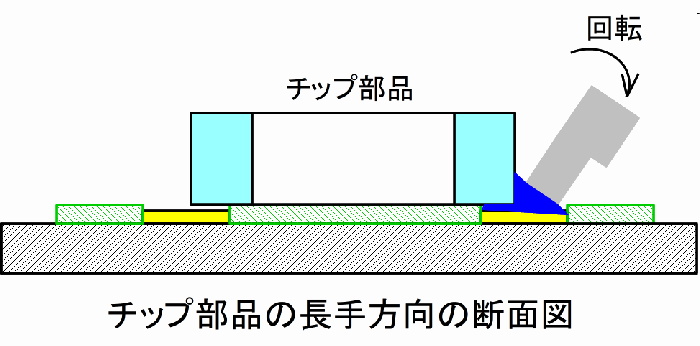

�@�`�b�v���i�̓d�ɂ̃��b�L�i���A�͂��j�����M����ėn���ė�����A���Đ���͂��ɉ�]�����A�O��ɓ������� ���Đ�̂͂Ɠ���܂��A�t�B���b�g���o�����炱�Đ�����������܂��B

�y���Ӂz

�@���Đ�ړd�ɂɐڐG������ꍇ�́A�ł��邾���Z���Ԃɂ��܂��B

|

|

�@�U

|

��o�u�_��͂@�v�̊�{����̓����Q��

|

�@���Α��̓d�ɂ����l�Ɂu�_��͂@�v�ł͂t�����A�t���b�N�X�����[�o�ƖȖ_��s�D�z����p���ăt���b�N�X���Ă͂t�������ł��B

�@��ƏI�����ɂ͔��c�ǒ���̕ی�ׂ̈ɁA���Đ�ɂ͂��ڂ��Ēu���܂��B

|

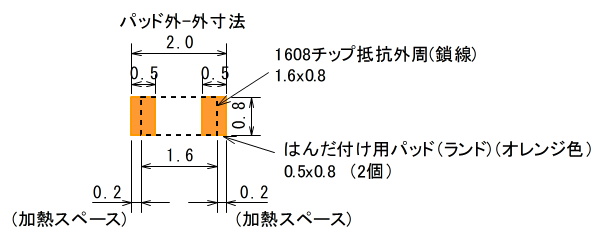

�@�l�b�g��̓��擙�ŁA���`�`�b�v���i�����ɂ͂t�����Ă�����͕̂��i�������x���Ⴍ�A�p�b�h�̃T�C�Y�A�������M�X�y�[�X���[���傫���A

���K�p��̗l�ȏꍇ���قƂ�ǂł��B

�@�l�b�g��̓��擙�ŁA���`�`�b�v���i�����ɂ͂t�����Ă�����͕̂��i�������x���Ⴍ�A�p�b�h�̃T�C�Y�A�������M�X�y�[�X���[���傫���A

���K�p��̗l�ȏꍇ���قƂ�ǂł��B �@�{�e�ł�1608M�T�C�Y�̃`�b�v��R�̂͂t�����ɂ��ċL���܂����A���̃T�C�Y�̃`�b�v���i�ɂ��Ă��u�_��͂@�v�͂��̂܂ܓK�p�ł��܂��B

�@�{�e�ł�1608M�T�C�Y�̃`�b�v��R�̂͂t�����ɂ��ċL���܂����A���̃T�C�Y�̃`�b�v���i�ɂ��Ă��u�_��͂@�v�͂��̂܂ܓK�p�ł��܂��B